はじめに

PCBは、化学的及び熱的安定性、絶縁性から、絶縁油や感圧紙など様々な用途に用いられてきましたが、強い毒性のため約30年前から製造は中止され、輸入や新規の使用も禁止されています。また、その安定性故に残留有機汚染物質として指定され、現在、国家レベルでの処理対策が進められているところですが、この度そうした処理施設からの出火事案がありましたので、概要を紹介します。

1 施設概要

廃棄物の処理及び清掃に関する法律に基づく産業廃棄物処理施設の設置許可を受け、電力会社が自社の保管する低濃度PCBを含んだ絶縁油を無害化、リサイクルするために設置した施設であり、本年2月から稼動していた。なお、本施設は、三層構造の建物内に設けられた危険物施設(製造所、第三石油類及び第四石油類、約32倍)である。

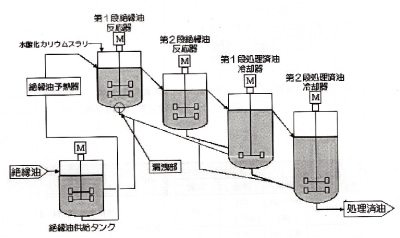

アルカリ触媒分解法(BCD法)という処理技術を用いた装置で、水酸化カリウムと添加剤(液状ゴム)を加えた絶縁油中のPCBを反応器で加熱(300~320℃)分解するものである。処理フローは図1のようになっており、反応器の気相部には窒素ガスが封入されていた。このうち、事故が発生したのは、第1段絶縁油反応器底部にある排出弁と反応器本体との結合フランジ部である。

なお、絶縁油は、引火温度138℃、発火温度289℃の第三石油類である。

図1 処理フロー図

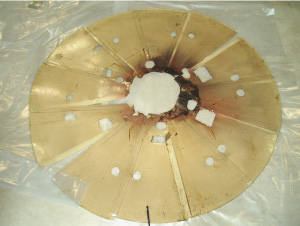

2 反応器の構造

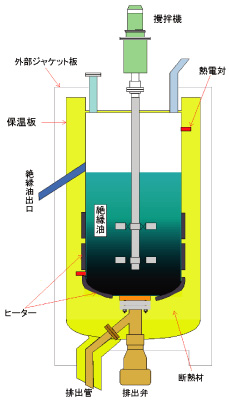

反応器は、内径90㎝、高さ199.5㎝、容量880lの円筒タンク形ニッケル合金製で、第1段反応器と第2段反応器の構造はほぼ同じである。タンク底部の鏡面と側面には合わせて24枚のアルミ鋳込ヒーターが取り付けられ、その外側は3層の断熱材(厚さ150㎜)と鉄板で保温されている。保温板の外側は空隙を介して外部ジャケット(鋼板)となっており、この空隙に空気を通すことで特殊防爆構造となっている。(図2、写真1参照)

図2 反応器構造図

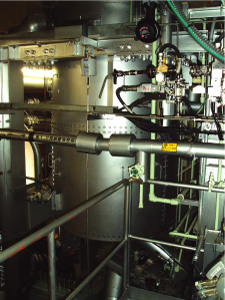

写真1

り災した反応器(外部ジャケット)

3 火災発生状況

制御室の監視モニター画面に第1絶縁油反応器のジャケット内圧上昇の警報表示が出たので係員が現場に急行したところ、当該反応器直下の床面に絶縁油の漏洩を確認した。制御室に戻って反応器を非常停止したが、その後監視モニターに反応器の上下からの炎と煙が映ったので、二酸化炭素消火設備を起動させるとともに119番通報したというものである。(写真2参照)

写真2

床の絶縁油を吸取紙に染み込ませた状況

4 反応器のり災状況

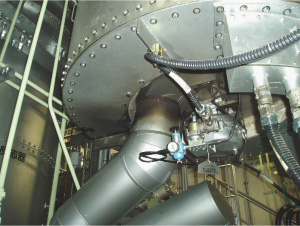

外部ジャケット側板には特段の変化は見られないが、上部のジャケット板には内部圧による膨張変形と、熱変色が生じている。底部のジャケット板は、中央部を中心にタール及び煤による変色が見られる。(写真1、3、4参照)

写真3

反応器上部の状況

写真4

反応器底部の状況

外部ジャケット板、保温板、断熱材及びヒーターを取り外して見分すると、排出管及び排出弁のフランジ部を中心に多量のタールと煤が付着しており、わずかではあるが熱変色も生じている。保温板や断熱材、ヒーターも底部の中央部を中心に変色している。(写真5、6、7、8参照)

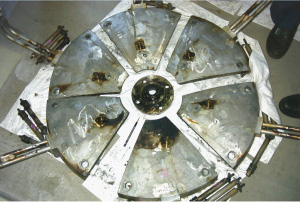

写真5

底部の外部ジャケット、保温板、断熱材、ヒーターを取除いた状況

写真6

底部ヒーターの状況

写真7

断熱材(1層目)の状況

写真8

保温板(断熱材側)の状況

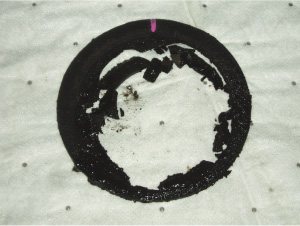

排出弁フランジ部に石けん水を塗り、反応器に10KPaの空気圧を加えたところ、大きな泡ができてこの部分からの油漏れが確認された。(写真9参照)

写真9

泡の発生状況

5 出火原因

以上の結果、本火災は、発火温度(289 ℃)より高温に加熱された絶縁油が、漏洩して空気と接したために発火したものと判断された。

6 漏洩原因

フランジ部に使われているガスケットを取り外して見ると、幅約25㎜のドーナツ形のガスケットの内円側がボロボロに劣化しており、大きいところでは残存幅が3分の1にまで減損していた。(写真10参照)

写真10 排出弁フランジ部ガスケットの状況

メーカーによれば、使われていたガスケット材料の石綿ジョイントシートの使用条件は、油系流体では300℃、アルカリ性流体では260℃までとされているが、出火施設の使用環境は油系強アルカリ性流体300℃以上であったことから、使用条件に適合しない仕様のガスケットを使ったことが漏洩の主要な原因である。

なお、本市消防研究室で使用ガスケットの耐久試験を行った結果は次のとおりであった。

2㎝角のガスケットを10N水酸化カリウム水溶液に35日間浸した後、鉄板の間に挟んで5本のボルトで締め付けた(締め付けトルク80N・m)ものを300~325℃で約2時間加熱したところ、試験片は全体に黒く変色し、容易に手で折れる程度に脆くなった。また、耐久試験前後のガスケットの熱分析(TG-DTA試験)を行って比較すると、試験前の試験片は200℃を超えたあたりでTG、DTAともに変化(重量増加を伴う発熱)がみられ、500℃までの加熱でTGが約86wt%まで減少し、約14wt%の有機成分を含有していることが推測された。一方、耐久試験後試験片では、500℃までの加熱後の重量減少が2wt%程度であったことから、耐久試験の温度環境(300~325℃)で大半の有機物(ゴム成分)が分解しているものと判断された。

おわりに

当該施設は、特別管理産業廃棄物であるPCBを処理する施設として、各装置の温度管理や監視体制、消火設備等、操業にあたっての安全性には十分に配慮されていたはずでしたが、使用条件に合わない仕様の部品が使われていたという基本的なミスにより、操業6ヶ月にして思わぬ火災が発生しました。火災そのものは監視体制と消火設備が機能して大事には至りませんでしたが、特別管理産業廃棄物の漏洩火災という重大な事態の発生ということで、発災事業所の関係者はもとより私たち消防関係者にも貴重な教訓を残した事例でした。